- TOP

- ISUZUの仕事

- トラックが走るまでの仕事を見る

ISUZUの仕事

トラックが走るまでの仕事を見る

「人々からの“信頼”を獲得する」

ISUZUでは、このフィロソフィに基づき

各部門が協力しあい、

試行錯誤を繰り返しながら

クルマづくりを行っています。

調査・企画

次期モデルの開発は、「どんな人がどんなところでどんなクルマを求めているのか」を理解することから始まります。ISUZUでは、世界各地の実情を実際に見聞きすることで、どのようなクルマが必要とされているのかを調査し、新型車の企画を立案しています。

市場の動向やお客様のニーズを吸い上げるとともに、各国の環境規制・安全規制といった多様なルールを読み取り、次期モデルにふさわしいテクノロジーやアイデアを盛り込みながら商品のコンセプトを練り上げていきます。構想を具体化する上で、営業、設計、デザイン、購買、生産といった各部署と議論を重ねる必要も。さらに、生産場所や工場の稼働率、適正な販売価格や収益性など、幅広い視点をもって勘案する広い“目”が必要とされます。

市場の動向やお客様のニーズを吸い上げるとともに、各国の環境規制・安全規制といった多様なルールを読み取り、次期モデルにふさわしいテクノロジーやアイデアを盛り込みながら商品のコンセプトを練り上げていきます。構想を具体化する上で、営業、設計、デザイン、購買、生産といった各部署と議論を重ねる必要も。さらに、生産場所や工場の稼働率、適正な販売価格や収益性など、幅広い視点をもって勘案する広い“目”が必要とされます。

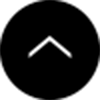

デザイン

商品のコンセプトが出来上がると、デザインの検討に入ります。ISUZUのデザイン哲学「硬(Solid)・潔(Clean)・動(Emotional)」に基づきながら、デザイナーが描いたアイデアスケッチをもとに、候補を精選。コンピュータグラフィックを用いてバーチャルの3D車両=デジタルモデルを作成し、より具体的にクルマのカタチを検討していきます。

クルマのデザインは、紙や画面の中だけでは完結しません。デジタルモデルのデータが完成すると、それをもとにクレイ(粘土)モデルを作成していきます。昨今では優れた3次元モデル加工機も活躍していますが、最終的にモノを言うのは人の手。クレイモデラーと呼ばれるプロフェッショナルが、スクレーパーなど切削工具を駆使して理想の造形を作り出します。

デザインプロセスでは、設計・生産などの他部署と協議し、幅広い検証を行います。実物に近い実寸台の模型が完成すると、多くの人に見てもらい、さまざまな意見を広く募る検討会も実施。そうしてようやく最終的なデザインが決定します。また、内装やシートのデザインも同様のプロセスを辿ります。インテリアの場合は、シートやダッシュボード、スイッチに至るまで、なるべく近い素材を使って実物大の模型を作成して使い勝手なども徹底的に検討します。

クルマのデザインは、紙や画面の中だけでは完結しません。デジタルモデルのデータが完成すると、それをもとにクレイ(粘土)モデルを作成していきます。昨今では優れた3次元モデル加工機も活躍していますが、最終的にモノを言うのは人の手。クレイモデラーと呼ばれるプロフェッショナルが、スクレーパーなど切削工具を駆使して理想の造形を作り出します。

デザインプロセスでは、設計・生産などの他部署と協議し、幅広い検証を行います。実物に近い実寸台の模型が完成すると、多くの人に見てもらい、さまざまな意見を広く募る検討会も実施。そうしてようやく最終的なデザインが決定します。また、内装やシートのデザインも同様のプロセスを辿ります。インテリアの場合は、シートやダッシュボード、スイッチに至るまで、なるべく近い素材を使って実物大の模型を作成して使い勝手なども徹底的に検討します。

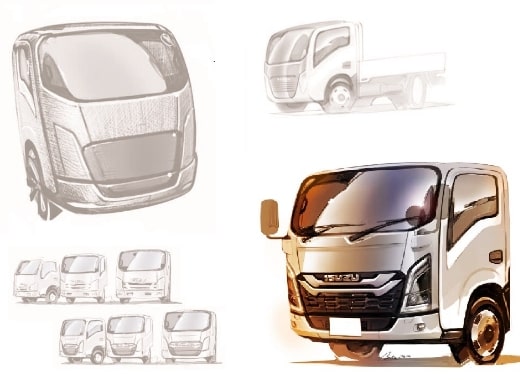

設計

出来上がった商品コンセプトに基づき、エンジンやトランスミッション、シャシ(フレームやブレーキ、サスペンション、ステアリングなどクルマの『走る・曲がる・止まる』を支える部分)の基本レイアウトを決定。そして、ISUZU製品にふさわしい性能を確保するべく、それぞれの部品の形状やマテリアルなどを細かく設計していきます。耐久性や安全性、環境性、整備性、そしてコストまで、考慮すべき条件も多岐にわたります。

仕様が決定すると、3Dデータを元に設計図を作成。1台のクルマを構成する部品の数はおよそ2〜3万点といわれますが、その膨大な部品のリストを完成させるのも設計者の仕事です。

仕様が決定すると、3Dデータを元に設計図を作成。1台のクルマを構成する部品の数はおよそ2〜3万点といわれますが、その膨大な部品のリストを完成させるのも設計者の仕事です。

購買

ISUZUのクルマは、外部からの部品供給なくしては完成しません。エルフ1台あたりの部品2〜3万個のうち、7〜8割はサプライヤー(部品供給メーカー)から購入しています。良質な部品を安定的に、かつ適正な価格で仕入れる購買部門は、ISUZU製品をより多くのお客様へ迅速にお届けするための土台ともいえるセクションです。

「品質」、「価格」、「納期」という3要素を重視し、よりよい部品を求めて世界中をリサーチ。最適なタイミングで最適なボリュームの部品を納入できるよう、日々サプライチェーンの強化に取り組んでいます。

「品質」、「価格」、「納期」という3要素を重視し、よりよい部品を求めて世界中をリサーチ。最適なタイミングで最適なボリュームの部品を納入できるよう、日々サプライチェーンの強化に取り組んでいます。

試作・実験

設計図が完成すると、それぞれの部品を試しに作る=「試作」のプロセスに入ります。試作部品のそれぞれが、きちんと求められる性能を有しているかどうか、実験を繰り返して確かめます。さらに、クルマ丸ごと1台の「試作車」も制作。風洞実験やシャシダイナモといった屋内試験はもちろん、世界中のさまざまな環境の中を実際に走ってさまざまな性能評価を行います。

テスト走行では、ペルーの高山や灼熱のアメリカ・デスバレー、水路に特殊路など、ありとあらゆる過酷なシチュエーションに試作車を投入します。さらに、南極や砂漠の環境まで再現できるエンジン全環境試験や、世界中の道をバーチャルで走行できる精巧なドライビングシミュレーションといった特殊設備も駆使して、各国の環境規制や設定した目標性能をクリアしているかどうか、お客様の求めるISUZU製品になっているかどうかをあらゆる角度から厳しく評価します。

テスト走行では、ペルーの高山や灼熱のアメリカ・デスバレー、水路に特殊路など、ありとあらゆる過酷なシチュエーションに試作車を投入します。さらに、南極や砂漠の環境まで再現できるエンジン全環境試験や、世界中の道をバーチャルで走行できる精巧なドライビングシミュレーションといった特殊設備も駆使して、各国の環境規制や設定した目標性能をクリアしているかどうか、お客様の求めるISUZU製品になっているかどうかをあらゆる角度から厳しく評価します。

生産・検査

ISUZUの生産工場では、高度なロボットや専用機を活用しながら、安全で優れた作業環境のもとで働くことのできるラインづくりを追求しています。鉄板を切って金型で圧力をかけてボンネットやドアを構成する部品を作る「プレス」からはじまり、鉄板同士をつなぎ合わせる「溶接」、車体を美しく保つ「塗装」、運転台にエアコンやシート、窓ガラスやヘッドランプなど内外装品を取り付ける「艤装」、そして、数千におよぶ項目をチェックする「検査」まで、ISUZUのクルマは多くの産業用機械と人の手を経て完成します。

また、ISUZUを象徴するディーゼルエンジンづくりにも、鋳造、鍛造、機械加工といったさまざまな技術が投入されているのはもちろん、約500点の部品を優れた精度で組み上げていく特殊なスキルが求められます。こういったISUZUのものづくりを継承し発展させるために、技能伝承やレベルアップを目的とした教育プログラムも展開しています。

また、ISUZUを象徴するディーゼルエンジンづくりにも、鋳造、鍛造、機械加工といったさまざまな技術が投入されているのはもちろん、約500点の部品を優れた精度で組み上げていく特殊なスキルが求められます。こういったISUZUのものづくりを継承し発展させるために、技能伝承やレベルアップを目的とした教育プログラムも展開しています。

出荷・架装

ISUZUのクルマは、主にシャシ(車台)の状態で出荷され、国内外の架装メーカーでお客様の目的に合わせた荷台や装備が加えられます。架装前のクルマは、トレーラーやキャリアカー、自動車専用船に積載されたり、回送用ナンバープレートを装着して自走するなどして、全世界のお客様のもとへ旅立ちます。

製品

営業

お客様のニーズを深く理解するという意味で、営業もISUZUのクルマづくりに直結するセクションです。“現場”の声を開発側に伝えるのはもちろん、効率の良い運営をサポートするソリューションの構築や、ドライバーの運転技術向上のための教育プログラム、物流コストを低減する施策提案など、多角的な視点からお客様の課題解消に取り組んでいます。

アフターサービス

ISUZUのクルマは、世界中で人々の生活を支えています。1台のトラックが地球25周分の距離を走ることも珍しくありません。このような過酷な条件下でも1台1台が安全に、確実に走ることができるよう、世界中にサービスパーツ(修理対応部品)を供給できるネットワークを構築。日本国内に約250ヵ所、世界に約2900ヵ所のサービス拠点を配置し、高い技術と専門知識をもったメカニックが、日々お客様のクルマのメインテナンス(点検・整備)を行っています。

また、万が一、販売後に市場で問題が発生した場合、即時対応から是正対応(リコール)まで迅速・確実に実施するとともに、開発・生産・サービスなどの関連部署が一体となって解決策を確実に製品に反映させ、品質改善を推進しています。

また、万が一、販売後に市場で問題が発生した場合、即時対応から是正対応(リコール)まで迅速・確実に実施するとともに、開発・生産・サービスなどの関連部署が一体となって解決策を確実に製品に反映させ、品質改善を推進しています。